|

|

Производство пенопласта. Краткое описание пенополистирола и технологии производства.

1. Пенополистирол ( пенопласт) - теплоизоляционный материал белого цвета на 98% состоящий из воздуха, заключенного в миллионы микроскопических тонкостенных шариков из вспененного полистирола. Стирольный пенопласт является нейтральным материалом, не выделяющим никаких вредных веществ, не подвержен воздействию микроорганизмов и имеет неограниченный срок годности. Сырьём для производства пенополистирола служит вспенивающийся полистирол ПВС-С ТУ У 6-05761614.017-98 (строительный предназначен для изготовления теплоизоляционных плит, блоков и других технических изделий).

1.1. Область применения.

| Области применения пенополистирола |

Марки пенополистирола |

Назначение изделий из пенополистирола |

| ПВС-15 |

ПВС-25 |

ПВС-35 |

ПВС-50 |

| Изоляция крыш и мансард потолков чердачных перекрытий |

+ |

+ |

+ |

+ |

Для эффективности теплоизоляции и звукоизоляции Высокая эффективность строительства, экономичность и скорость строительства |

| Несъёмная опалубка при строительстве зданий |

+ |

+ |

+ |

|

| Внутренняя изоляция стен |

+ |

+ |

|

|

| Наружная изоляция стен |

|

+ |

+ |

|

| Утепление полов |

|

|

+ |

+ |

| Утепление фундаментов |

|

|

+ |

+ |

| Автомобильных дорог |

|

|

+ |

+ |

Защищает основания дорог от промерзания и выдерживает нагрузки от транспорта |

| Посадочных полос |

|

|

+ |

+ |

| Железнодорожный транспорт , Вагоны-холодильники |

|

|

|

+ + + |

Предотвращает перекосы железнодорожного полотна, опускание дорог на болотном грунте; защита от морозов |

| |

|

|

|

|

Для теплоизоляции |

| Для покрытия грунта |

|

|

+ |

+ |

Применяется при укреплении откосов насыпи крайних уступов мостов, т.е. достигается экономичность конструкции |

| Для изоляции труб. |

+ |

+ |

|

|

Защищает от промерзания водопроводы и повышает срок эксплуатации трубопроводов (применяется при температуре до +80 градусов Цельсия) |

| Витрины, морозильные камеры |

+ |

+ |

|

|

Влагостойкость, высокое сопротивление теплопередаче |

| Емкости для транспортировки сухого льда |

+ |

+ |

|

|

| Рефрижераторы |

+ |

+ |

|

|

| Складские помещения |

+ |

+ |

|

|

| Судостроения |

+ |

+ |

+ |

+ |

Теплоизоляция и звукоизоляция |

| Устройства плавучих пристаней и понтонов |

|

+ |

+ |

+ |

Малая гигроскопичность. |

| Упаковочный материал |

+ |

+ |

|

|

Легкий и прочный |

|

1.2. Тех характеристики пенополистирольных плит различной плотности.

| Наименование показателя |

|

Марки пенополистирола |

| |

15 |

25 |

35 |

50 |

| Плотность, кг/куб.м |

до 15,0 |

от 15,1 до 5,0 |

от 25,1 до 5,0 |

от 35 до 50,0 |

| Прочность на сжатие при 10% линейной деформации, МПа, не менее |

0,04 |

0,08 |

0,14 |

0,16 |

| Предел прочности при изгибе, МПа, не менее |

0,06 |

0,16 |

0,2 |

0,3 |

| Теплопроводность в сухом состоянии при (25±5)°С, Вт/(м·К), не более |

0,043 |

0,041 |

0,038 |

0,041 |

| Время самостоятельного горения плит типа ПСБ-С, с, не более |

4

|

| Влажность, %, не более |

12

| 12 |

| Водопоглощение за 24 ч, %, не более |

4 |

3 |

2 |

2 |

1.3. Сравнительная характеристика по теплопроводности строительных материалов.

| Материал |

Плотность кг/куб.м |

Коэффициент теплопередачи Ккал/кв.мч°С |

| Мрамор |

2700 |

2,9 |

| Бетон |

2400 |

1,3 |

| Пористый глиняный кирпич |

2000 |

0,8 |

| Пенобетон |

1400 |

0,5 |

| Пенобетон |

400 |

0,08 |

| Минеральная вата |

100 |

0,032 |

| Пенополистирол |

25 |

0,03 |

Технология.

Сырьём для получения пенополистирола является полистирол вспенивающийся, в дальнейшем ПСВ, марок ПСВ А (ОСТ 6 05 202 83), размер гранул 0,4 - 3,2мм. полистирол суспензионный вспенивающийся типа ПСВ-55С, ПСВ-65С (ТУ - 6-05-1905-61), размер гранул 0,4-2,5 мм., как Украинского, так и зарубежного производства. Гранулы полистирола содержат легкокипящий компонент пентан. ПСВ гранулы представляют собой бисерный гранулят, который может поставляться, как прошедший сепарационное разделение, так и без разделения на фракции. При использовании сеянного гранулята вспененные гранулы полистирола имеют одинаковые размеры, в случае применения, не сеянного гранулята вспененныенные гранулы полистирола будут иметь значительные расхождения размеров(0,5-12 мм). Гранулы полистирола содержат легкокипящий компонент пентан благодаря которому и происходит вспенивание гранул.

Сущность технологии производства пенополистирола заключается во вспенивании суспензионного вспенивающегося полистирола при помощи пара и спекании предварительно вспененных гранул в крупногабаритных блок - формах, с последующей резкой на листы. Процесс производства можно разбить на следующие этапы:

- предварительное вспенивание гранул.

- вылеживание гранул в бункере 12 часов.

- формовка блока .

- резка блока на листы.

- отправка листов на склад готовой продукции.

1. Вспенивание.

Активация пентана содержащегося в гранулах ПСВ происходит под воздействием водяного пара. Гранулы ПСВ под действием пара размягчаются и начинают вспениваться, увеличиваясь в объеме. Возможно пятидиситикратное увеличение первоначального объема гранул. Соответственно изменяется и насыпной вес гранул: Например, от 680гр/л до 14гр/л. Для ускорения процесса вспенивания ПСВ гранулы перемещаются в емкости вспенивателя посредством механического активатора. Постоянная циркуляция гранул при воздействии водяного пара позволяет максимально быстро и качественно вспенивать значительные объемы материала. Размер вспененного материала напрямую зависит от температуры и времени воздействия водяного пара, а также скорости вращения и конструкции активатора.

2. Сушка материала.

Вспененный полистирол содержит до 10-15% влажности, к тому же внутри гранул создается разряжение вследствие конденсации остатков пентана и водяного пара. Это может привести к деформации (сжатию) вспененных гранул, сжатие гранул резко снижает объем материала и приводит к значительному увеличению насыпной плотности. Поэтому вспененные гранулы ПСВ необходимо просушить, для стабилизации внутреннего давления и упрочнения наружных стенок гранул. Диффузионное проникновение воздуха в ячейки вспененного полистирола придает материалу высокие показатели сопротивления сжатию. Скорость поглощения воздуха вспененными гранулами выше у материала более низкой насыпной плотности.

Применение пневмотранспорта для транспортировки вспененного полистирола позволяет быстро и эффективно снизить остаточную влажность материала до 6-3% ,одновременно перемещая материал в бункера вылеживания. Бережная транспортировка вспененных гранул в воздушном потоке нагретом, до температуры 35-40 о С придает, процессу сушки необходимую динамику и позволяет организовать непрерывную подачу материала на участок вылеживания. Во время прохождения вспененными гранулами установки сушки вместе с потерей остаточной влажности значительно возрастает текучесть материала, что положительно сказывается на наполняемости бункеров вылеживания.

3. Вылеживание вспененных гранул ПСВ.

Для окончательной стабилизации внутреннего разряжения и достижения показателей остаточной влажности ПСВ гранул на уровне 0,5-1 % необходима выдержка материала в бункерах вылеживания. Бункера вылеживания представляют собой легкую сварную конструкцию с закрепленным мешком из воздухопроницаемой ткани. Бункера могут изготавливаться различного объема, обычно объемом 20 м 3 . Бункера данного объема удобны в работе и обслуживании, позволяют разместить участок вылеживания практически в любом пригодном для этих целей помещении. Бункера вылеживания соединяются пневмотранспортом, объединяющими узел вылежки и позволяющими создать бункерный модуль необходимого объема. Вспененные гранулы ПСВ находятся в бункере вылеживания около 4-12 часов в зависимости от размера гранул, насыпной плотности и остаточной влажности. Для уменьшения времени выдержки материала в бункере рекомендуется размещать участок вылежки в помещении с пониженной относительной влажностью. Значительного сокращения времени выдержки можно добиться, применив метод перекачивания гранул нагретым воздушным потоком из бункера в бункер. Время выдержки ПСВ гранул в этом случае сокращается до 2-3 часов. Вспененные гранулы ПСВ после выравнивания внутреннего давления имеют достаточно стабильные характеристики, как водопоглощения так и прочности и могут храниться достаточно долго. Однако при вылежке гранул в бункерах необходимо защитить их от воздействия низких температур. При низкой температуре резко замедляется процесс сушки материала, гранулы смерзаются, что отрицательно сказывается на качестве получаемых гранул ПСВ. Температура в производственном помещении не должна опускаться ниже +10 о С.

4.Производство блоков полистирола.

Формовка цельного блока пенополистирола происходит в блок – форме, которая представляет собой стальную конструкцию прямоугольной формы с двойными стенками, внутренние стенки перфорированы по всей поверхности для обеспечения возможности поступления пара. Перед формовкой блока форму закрывают и стенки фиксируют при помощи замков, после чего в внутрению полость подают пар для разогрева формы. После чего сбрасывают конденсат и загружают материал. Форма снова герметично закрывается и подаётся пар, при этом линия конденсата должна быть открыта, это предотвращает рост давления внутри формы и позволяет пару равномерно распределиться по всему объёму материала и произвести формовку полистирола в блок. Затем перекрывается линия слива конденсата, снова подаётся пар, создаётся рабочее давление (ориентировочно 0,5 кг/см2), по достижении заданной величины давления, начинается отсчет времени, предусмотренного на

стабилизацию материала, открывание линии слива конденсата и конденсат пара сливается. При этом давление внутри камеры приводится в соответствии с атмосферным. После чего борта открываются и готовый блок извлекается из блок- формы, взвешивается и удаляется из рабочей зоны. По истечению кратковременного периода охлаждения, блоки складируются на складе, длительность хранения зависит от сферы применения будущей продукции, которая будет изготавливаться из этого материала.

5. Резка блока на листы.

По завершению вылёживания блок подлежит резке на плиты различной толщины. Для проведения этих операций используется автоматический станок для резки, на котором блок пенополистирола с помощью разогретых проволочных струн диаметром 0,5- 0,4 мм., разрезается на плиты необходимой толщины. Присутствие незначительного количества дыма обычно указывает на неверно заданную скорости реза и температуру накала струн. Скорость резки определяется плотностью материала , количеством струн и их диаметром. Участок резки пенополистирольных блоков в обязательном порядке должен быть оборудован средствами пожаротушения (огнетушители с двуокисью углерода).

6. Складирование плит пенополистирола.

Складирование плит пенополистирола должно осуществляться согласно п. 5.7 ГОСТ 15588-86. При формировании пакетов должны соблюдаться требования ГОСТ 21929-76 и ГОСТ 24510-80. Площадь склада готовой продукции выбирается в зависимости от условий работы с потребителями и может быть минимальной. Например около 30-50 кв.м для обеспечения хранения продукции, выработанной за 2 смены (2 суток). Плиты должны храниться в крытых складах. Допускается хранение под навесом, защищающим плиты от воздействия атмосферных осадков и солнечных лучей. При хранении под навесом плиты должны быть уложены на подкладки, при этом высота штабеля не должны превышать 3 м.

7. Использование отходов.

Отходы представляют собой ценное сырье, их измельчают при помощи дробилки отходов и добавляют в пенополистирол при формирования блоков к кол-ве 10 - 20% от общего объёма.

8. Особенности хранения сырья ПСВ.

Гранулят ПСВ (ТУ 38.602-22-57-96) поставляется как правило в упакованными в мешках-контейнерах весом 25-1000кг.

При закупке материала следует учитывать, что срок хранения ПСВ гранул в мешках не должен превышать шести месяцев с момента изготовления и фасовки. Данные ограничения обусловлены снижением содержания в гранулах легкокипящего агента- пентана. Для производства листового пенопласта обычно применяется двухстадийная схема вспенивания (в редких случаях трёхстадийная). Для производства полистиролбетона вспенивание обычно проводиться по одностадийной схеме поэтому содержание в этом случае не явлается критическим фактором, так как его содержание остается достаточным, для одностадийного вспенивания даже по истечению 12 месяцев с момента производства ПСВ гранулята.

Склады хранения должны обеспечивать защиту фасованного гранулята ПСВ от неблагоприятных погодных условий, температура в помещении, где храниться сырье не должна подниматься выше +20 о С. Склада должен соответствовать нормам пожарной безопасности категории Б и быть оборудованным приточной и вытяжной вентиляцией кратностью не менее 3. Ниже приведены некоторые предприятий, реализующие сырьё:

- ОАО "КОНЦЕРН СТИРОЛ" г. Горловка , Украина

- ОАО "ПЛАСТИК" г. Узловая, Тульская обл.

- ОАО Ангарский завод полимеров

- «Пенополистирол» г.Красноярск

- ООО "Завод пластических масс" Казахстан

- Фирма "BASF" г. Москва.

- LG Chemical г. Москва.

8. Персонал

Для обслуживания линии базовой комплектации требуется три человека:

- Зав. цеха (технолог) – ведение процесса производства, отладка технологии, контроль процесса производства.

- Оператор.

- Подсобный рабочий.

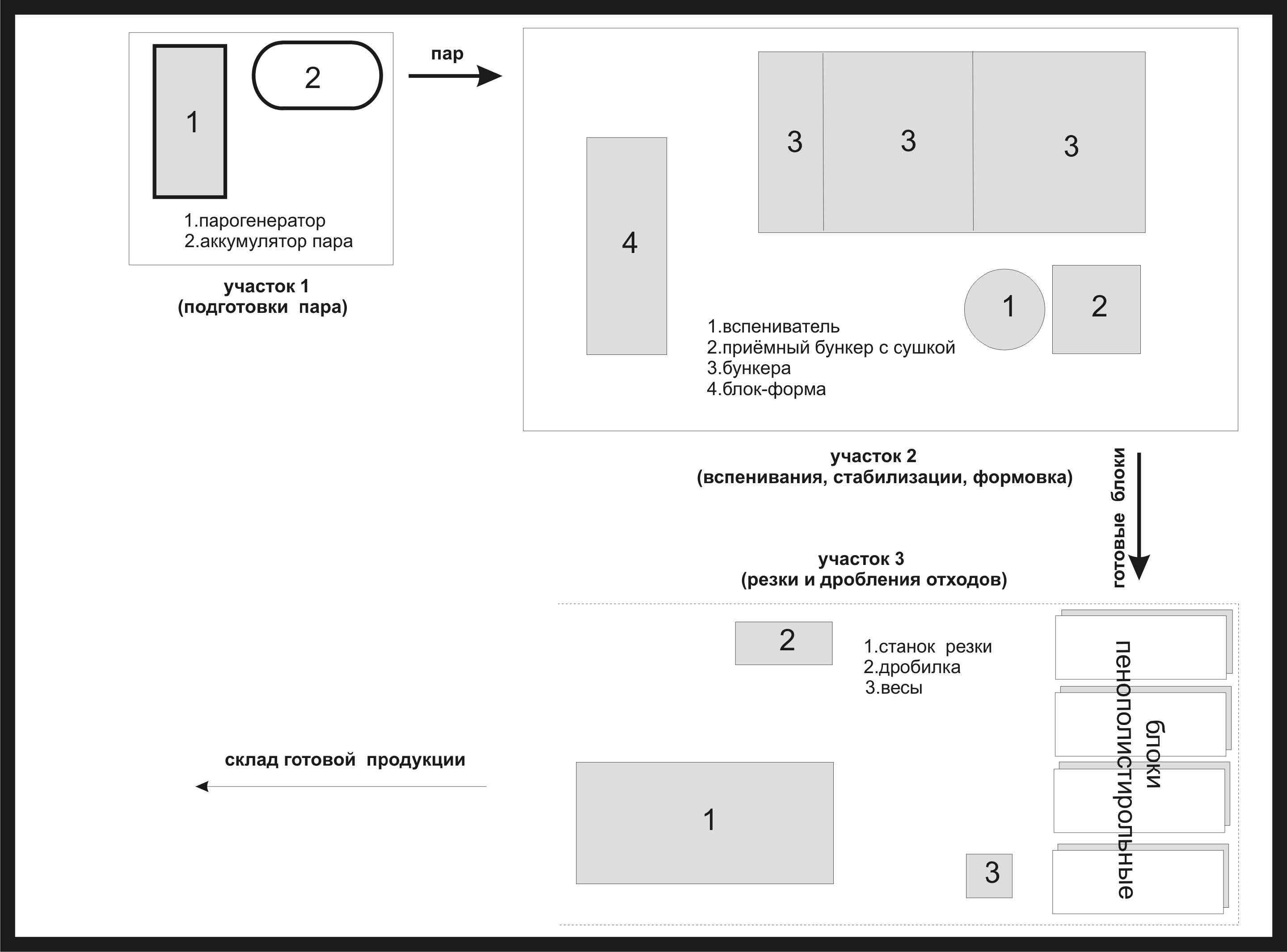

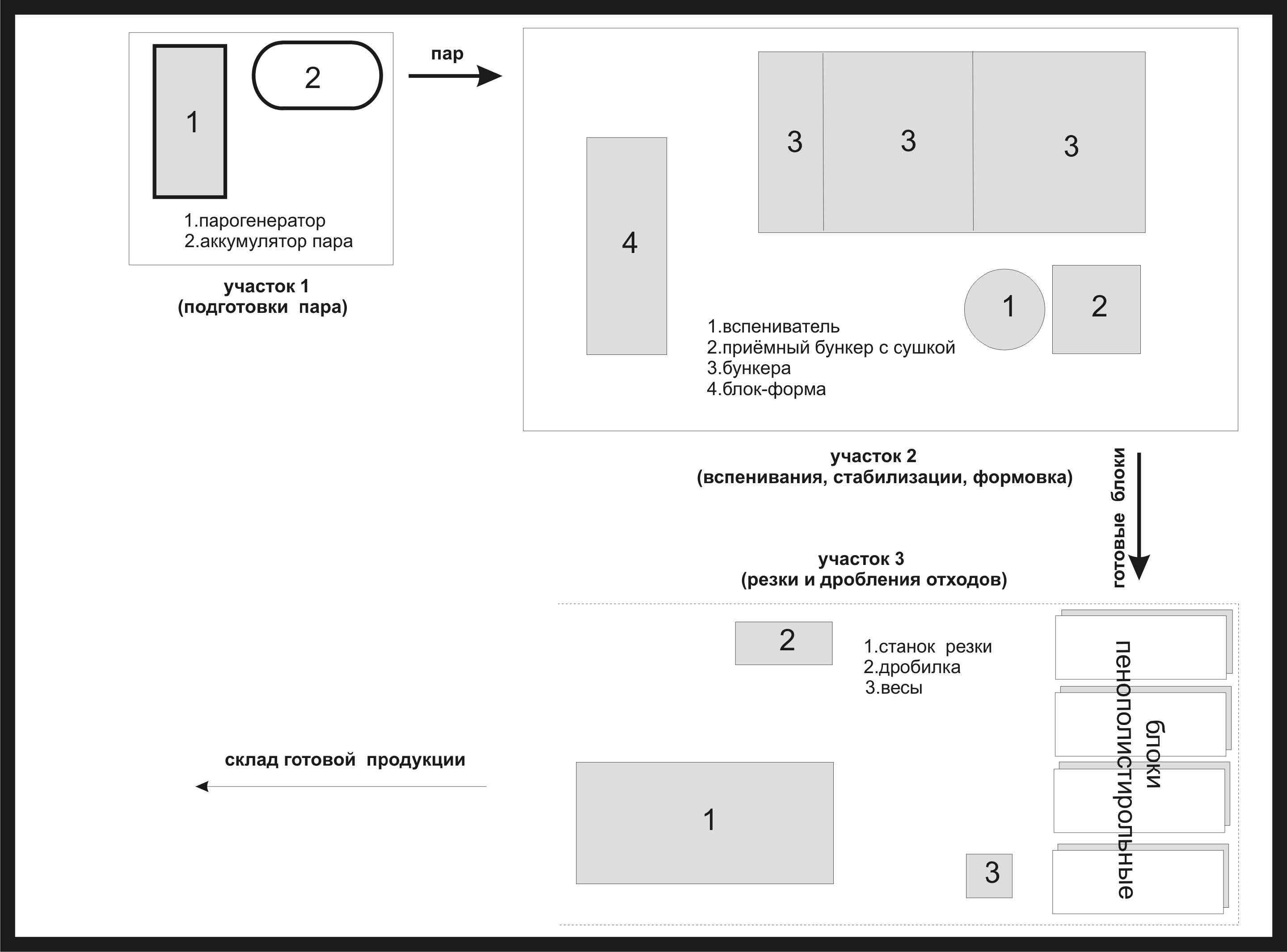

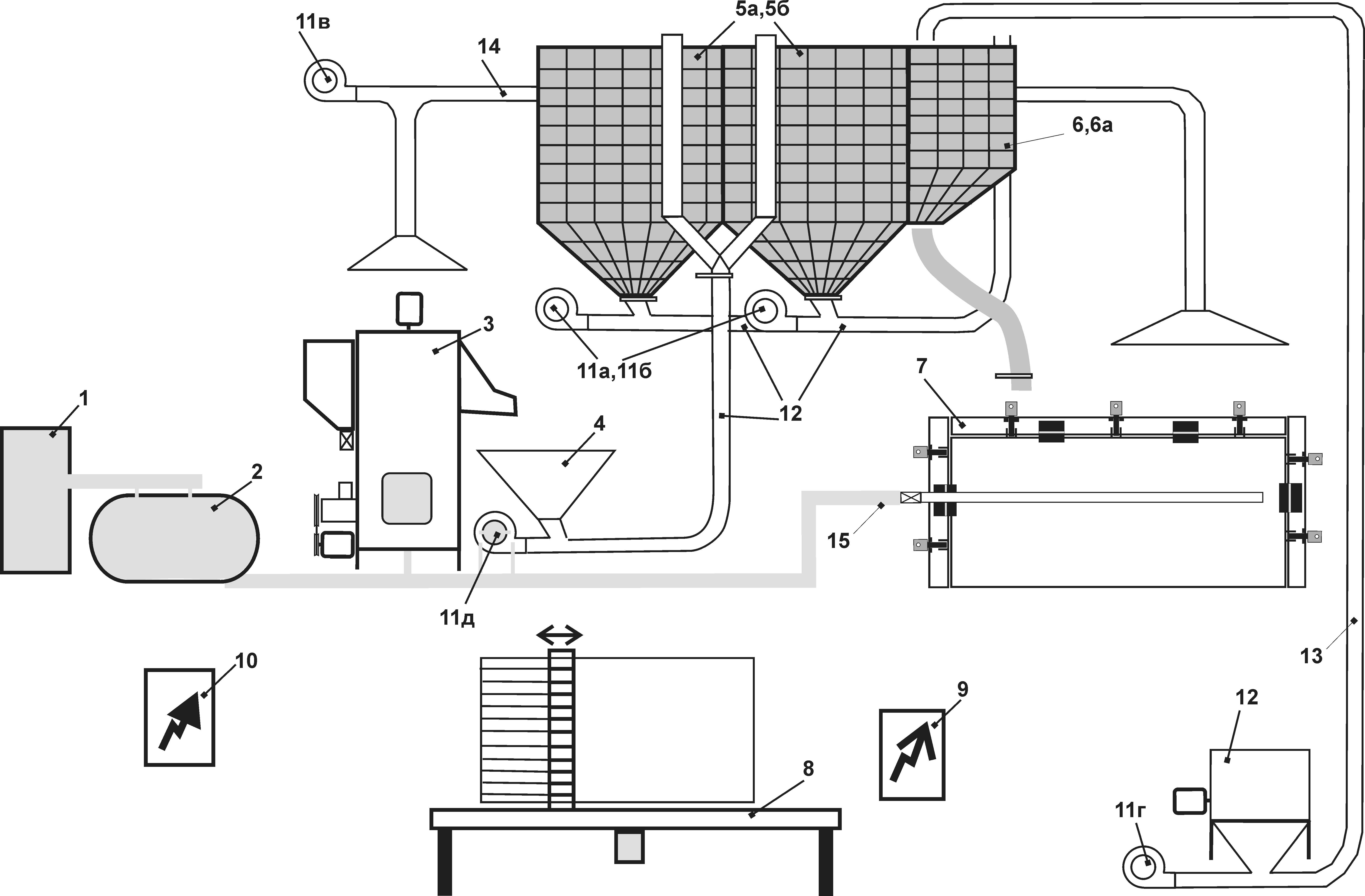

Схема расположения рабочих участков комплекса для производства листового пенопласта.

|

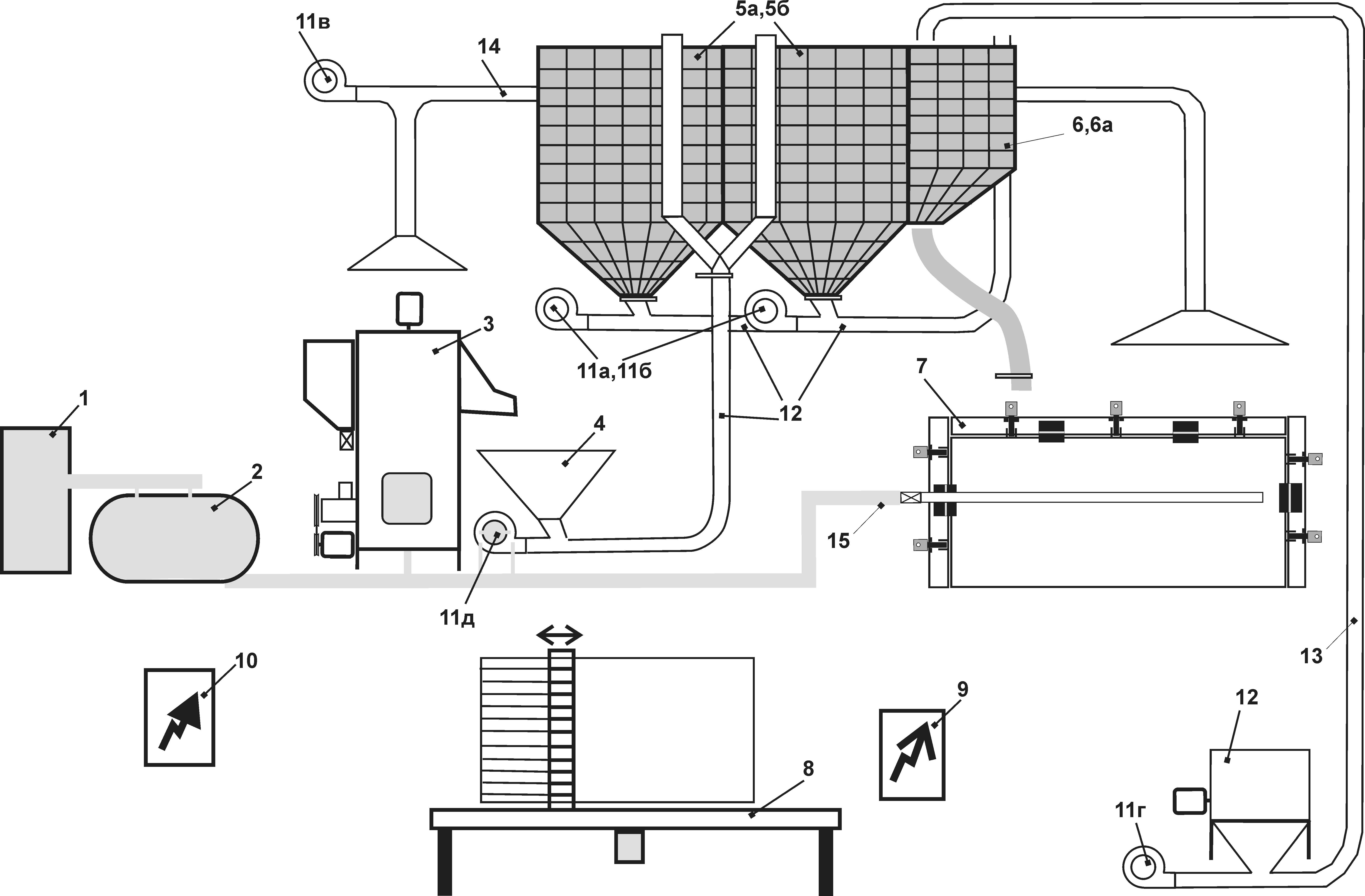

Общая схема комплекса.

|

1-Парогенератор; 2-пароаккумулятор; 3-вспениватель; 4-приёмный бункер с сушкой; 5а,5ббункера приёмные; 6а,6б – бункера промежуточные; 7-блок –форма; 8-автоматический станок для резки; 9- шкаф управления столом; 10-шкаф управления участком вспенивния; 11а,11б,11в.11г,11двентиляторы центробежные; 12-пневмотранспорт; 13-пневмотранспорт дробилки; 14-вытяжка; 15-паропровод.

|

|