| ООО «НОВАТОРИНВЕСТ» |

|

||||||

|

|

Из таблицы, видно, что именно отличные тепло и звукоизоляционные свойства пенобентона делают его очень привлекательным для применения в строительстве. Сравнительные характеристики материалов приведены в таблице №2Таблица №2

3. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРОИЗВОДСТВА ПЕНОБЕТОНА.На сегодняшний день наибольшее распространение получили две основные технологии производства пенобетона: Классическая схема. При этой технологии приготавливается раствор, после чего в него добавляется готовая пена. Плюсы технологии:

– Необходимость в пеногенераторе и компрессоре. Баротехнология.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Объемная плотность, кг/м3 | 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 |

|---|---|---|---|---|---|---|---|

| Песок, кг | - | 210 | 420 | 590 | 780 | 950 | 1130 |

| Цемент, кг | 300 | 310 | 320 | 350 | 360 | 380 | 400 |

| Вода в растворе, кг | 110 | 110 | 120 | 120 | 140 | 150 | 160 |

| Вода в пене, л | 60 | 54 | 46 | 42 | 35 | 28 | 21 |

| Пеноконцентрат, кг | 1,5 | 1,3 | 1,2 | 1,0 | 0,9 | 0,7 | 0,6 |

| Пена, л | 800 | 715 | 630 | 560 | 460 | 370 | 290 |

| Водоцементное отношение | 0,57 | 0,53 | 0,49 | 0,46 | 0,48 | 0,47 | 0,45 |

| Содержание воздуха, % | 80 | 71 | 63 | 54 | 46 | 37 | 29 |

| Пенобетонная смесь (сырая), кг | 471,5 | 685,3 | 907,2 | 1103,0 | 1315,9 | 1508,7 | 1711,6 |

Данные приведённые в таблице №3 являются орентировочными, так-как очень большую роль на качество получаемого пенобетона оказывают следующие факторы:

- - Марка и крупность помола цемента.

- - Крупность заполнителя.

- - Кратность и устойчивость пены.

- - Жёсткость воды.

- - Темперетура окружающей среды.

Поэтому для получения качественного пенобетона необходимо корректировать %-й состав смеси в зависимости от вышеперечисленных факторов.

К сожалению большинство производителей пенобетона в Украине (и не только) не соблюдают элементарные требования техрегламента ( большинство даже не знакомо с требованиями предъявляемыми к пенобетону согласно ДСТУ). В погоне за низкой себестоимостью используют компоненты и оборудование сомнительного качества, что не позволяет добится качественнго и стабильного результата. Это приводит к наполнению рынка низкокачественным, а иногда и просто бракованным пенобетоном, что в свою очередь очередь дискредетирует пенобетон как хороший и доступный материал для строительства.

5. ОБОРУДОВАНИЕ И ПРИГОТОВЛЕНИЕ ПЕНОБЕТОНА

Приготовление пены.

Пена приготавливается в пеногенераторе. Предварительно пеноконцентрат разводится водой в соотношении указаном в сертификате на пенообразовтель в отдельной емкости. Материал, из которого изготовлена емкость тщательно промывают. Сначала заливают воду в отмеренном количестве, затем добавляют необходимое количество паноконцентрата и тщательно перемешивают до получения однородной жидкости. Разведенный пеноконцентрат необходимо использовать в день его получения. Приготовленный раствор подаётся под давлением в пеногенератор , где он вспенивается сжатым воздухом и готовая пена подается в смеситель, где смешивается с раствором. Объемный вес пены должен составлять от 75 г/л до 85 г/л. Если пена будет слишком легкой, она будет плохо перемешиваться с бетонной смесью, если тяжелой – будет быстро терять устойчивость. Поэтому приготовлеваемую пену необходимо взвесить и при необходимости скорректировать получаемый вес при помощи регулирующих вентилей пеногенератора. Качественная пена характеризуется белым цветом и способностью удерживаться в перевернутом вверх дном ведре.Одним из существенных свойств пены является ее способность сохранять пористость структуры и взвешенное состояние песка и цемента в виде суспензии до затвердевания цементной массы без изменения объема. При соблюдении рецептуры вода из пены будет отниматься лишь после процесса схватывания, во время процесса затвердевания, что будет улучшать процесс набора прочности бетона. Микропористая структура приводит к образованию большого количества перегородок между воздушными пузырьками. Содержание воздушных пор в пористом бетоне определяет его прочность и плотность. Чем больше пены в растворе, тем меньше плотность бетона и ноборот. Высокая стабильность пены препятствует изменению объема во время перемешивания раствора, транспортировки, заливки и тердения бетона. Процесс твердения бетона можно ускорить благодоря применению высококачественного цемента, химических добавок или тепловой обработки изделий. Свои свойства пена сохраняет в течение 4-8 часов. Необходимо помнить, что пена несовместима с жировыми, масляными включениями и горячей водой (выше 400С).

Настройка и регулировка пеногенератора.

Целью настройки и регулировки работы пеногенератора является получение стабильной и качественной пены.

Для проверки работы пеногенератора необходимо выполнить следующие действия :

-

-Выключить пеногенератор ; - -Срезать «шапку» пены вровень с верхним краем мерной емкости линейкой или ровной рейкой;

- -Очистить наружную поверхность емкости от пены и перевернуть ее вверх дном. Пена должна хорошо удерживаться в емкости ;

- - Поставить емкость на весы и определить вес емкости с пеной ;

- - Определить вес «нетто», что и есть чистый вес пены. Разделив полученный вес на объем мерной емкости, получаем удельный объемный вес пены. Качественная пена должна иметь показатель удельного веса в пределах 70…80 грамм на литр ;

- - Установить емкость с пеной на стол и включить секундомер. Через 50 минут перевернуть емкость и слить воду, выпавшую в осадок. Взвесить емкость с пеной и снова определить вес «нетто». Он должен быть не менее половины первоначального веса пены.

- - Замерить время наполнения двухсот литровой бочки (35-45 сек.) На этом настройка и проверка соответствия пеногенератора паспортным данным закончена.

- Проверка на производительность.

Рекомендуется следующая последовательность приготовления и перемешивания пенобетона: сначала заливается вода и засыпается цемент, затем добавляется песок и все перемешивается до получения однородной массы. Очень важно чтобы смеситель обеспечивал равномерное перемешивание цемента и песка всему объему смесителя. Смесь должна быть достаточно гомогенизирована и не включать комков и прочих конгломератов. Затем из пеногенератора в приготовленный раствор бетона вносят определенное рецептурой количество пены и продолжают перемешивание. При необходимости для контроля плотности получаемого пенобетона в процессе перемешивания при помощи мерной кружки осуществляют забор пенобетона и взвешиают на контрольных весах. Контрольный вес проверяют на соответствие табличным данным и случае необходимости, осуществляют его корректировку. При превышении средней плотности над рецептурой необходимо дополнительно вносить в смесь 1-2% пены от первоначального содержания на каждые 100кг/м3 превышения. Заливку кубиков-образцов и последующие тестовые испытания производить согласно требованиям «ДСТУ Б В.2.7-45-96 Будівельні матеріали. Бетони ніздрюваті. Технічні умови.».

Оборудование.

Как известно, в строительном деле применяют несколько типов растворо и бетоносмесителей. Наибольшее применение нашли смесители гравитационного и принудительного действия. Гравитационные смесители отличаются простотой конструкции и малой энергоемкостью. Но, как правило, по производительности они уступают смесителям принудительного действия. Кроме того в гравитационных смесителях трудно добится равномерного перемешивания раствора, и его однородности. Наиболее качественная смесь получается при применении смесителей принудительного действия где перемешивание происходит за счет вращения лопастей насаженых на вала смесителя. Кроме этого наши смесители можно использовать для приготовления пенобетона под давлением до 0,5 мПа и подачи пенобетона по рукаву к месту укладки на растояние до 40м. Отпадает необходимость в дополнительном насосе для транспортировка раствора.

Мы выпускае смесители двух модификаций:

- Пенобетоная установка ПБУ - 300 состоит из смесителя объёмом 300л установленного на шасси. В комплекте входит пеногенератор с бачком для пенообразователя. Установка предназначена для заливки пенобетона на строительных площадках непосредственно в опалубку и для небольших участков для производства блоков.

- Пенобетонные установки ПБУ- 600;1000 состоят из смесителя объёмом 600, 1000л. Установленных на стационарной раме. На ней же смонтирован бак для пенообразователя, пеногенератор, панель управления и система трубопроводов.Установки предназначены для использования на участках и цехах по производству пенобетона и полистирол бетона. Установку ПБУ – 1000 целесообразно использовать в комплексе автоматической или полуавтоматической линии для производства пенобетонов.

Для работы оборудование необходим компрессором производительностью от 0,6 до 1,2 м3/мин.

Установки ПБУ 600-1000

Установка мобильная ПБУ-300

Данное оборудование является универсальным и может использоваться для приготовления и подачи пенобетона, пенополистиролбетона, полистиролбетона, керамзитобетона и других видов растворов плотностью смеси от 400 до 1600 кг/м3 и фракцией до 20 мм. Кроме этого оборудование отличается простотой обслуживания, надёжностью и долговечностью, так-как оно изготавливается на базе смесителей для приготовления и подачи тяжёлых и жёстких строительных смесей где требования к прочности и надёжности узлов гораздо выше.

Формы для заливки блоков

Пенобетон требует более герметичную опалубку, чем обычный бетон. Это условие необходимо обеспечить для того, чтобы предотвратить возможное вытекание смеси. Кроме того, при расчете вертикальной опалубки необходимо учитывать, что за счет увеличения активного слоя бетона боковое давление на опалубку возрастает на 20-30% по сравнению с обычным жидким бетоном такой же плотности. Кроме того при приобретении или изготовлении опалубкиопалубка должна иметь хорошуюНа сегодняшний день на рынке представлены опалубки:

- - из влагостойкой фанеры. Лёгкие, они удобны в разборке сборке, имеют хорошую геометрию. Стенки из влагостойкой фанервы служат своеобразным термосом, что приводит к более равномерному остыванию блокови соответственно улучшает качество пенобетона. Дешевле других видов опалубки. Возможно изготовление кустарным способом.

- - Металлическая опалубка из листовой стали. Основное преемущество является долговечность, но вместе с тем тяжёлые. Сложны в изготовлении и дороги. При кустарном изготовлении трудно добится хорошей геометрии.

- Пластиковая более лёгкая и дешёвая, чем металическая, но не удобная в разборке - сборке.

Для уменьшения прилипания пенобетона к опалубке используются антиадгезионные смазки (Компил, Эмульсол и другие). Применение соответствующих смазок оказывает существенное влияние на качество поверхности пористого бетона, обращенного к опалубке. В особой мере это относится к вертикально отливаемым строительным элементам, при изготовлении которых наружная вибрация опалубки, из-за жидкой консистенции пористого бетона, не всегда дает желаемый эффект затирки. Не рекомендуется применять отработанные машинные масла из-за загрязнения поверхности бетона и невозможности при необходимости последующего качественного нанесения штукатурного покрытия. Следует избегать нанесения обильного или толстого слоя смазки, растерев его при необходимости тряпкой.

Укладка пенобетонной смеси.

Перед укладкой пенобетонной смеси осуществляется, если в этом есть необходимость, армирование и сборка опалубки, устанавливаются и прочно закрепляются закладные элементы. Опалубку перед заливкой необходимо очистить от грязи и строительного мусора, наносят опалубочную смазку, арматуру очистить от ржавчины и окалины. Для лучшего сцепления ранее уложенного слоя пенобетона со свежим рекомендуется очистить его от цементной пленки, промыть и продуть сжатым воздухом.

Подвижность пенобетонной смеси превышает 60см. Тем не менее, даже если ее не использовать довольно длительное время, не происходит расслоение, водоотделения или потери объема, как у обычного бетона. Наличие в смеси устойчивых пор создает «шаровый эффект», что позволяет обходиться без пластификаторов и легко перекачивать пенобетон по трубопроводам. Такая текучая консистенция позволяет заполнить опалубку любой конфигурации без применения виброуплотнительных процессов. С другой стороны, кратковременное воздействие вибраций не оказывает повреждающего воздействия на сам пенобетон и вполне допустима. В случае применения виброплощадок, виброплатформ на наружной поверхности залитой формы получится гладкая поверхность. При заливке горизонтальных площадей могут потребоваться незначительные действия по выравниванию при помощи бруса или правила. Рекомендуется свободный свал пенобетона на поверхность опалубки не выше 40 см от ее дна или поверхности первоначально уложенного пенобетона. Практически заливщик опалубки вводит бетонопровод в разъем опалубки и послойно укладывает пенобетон,перемещая конец бетонопровода в межпалубном пространстве опалубки. А в случае малых форм конец бетонопровода перемещают по мере заполнения от ячейки к ячейке. При изготовлении сборных изделий заполненную бетоном опалубку не рекомендуется передвигать в течение 2-4 часов во избежание разрушения ячеистой структуры бетона, что может снизить его прочность.

Твердение пенобетона.

После заливки опалубки пенобетону необходимо создать температурно-влажностный режим. Это служит с одной стороны для поддержания процесса гидратации цемента, и с другой стороны, снижает температуру экзотермии. Все это препятствует возникновению внутренних остаточных напряжений в пенобетоне, возникновению микротрещин. Наиболее оптимальное значение температуры окружающей среды при проведении опалубочных работ составляет 18-230С. При этих значениях температуры пенобетон достигает 25% проектной прочности уже через 6-8 часов. При этих значениях прочности можно производить распалубку малых форм. Для распалубки крупных форм и опалубок стен, перекрытий рекомендуется дать выстоять пенобетону в формах не менее 14-18 часов.

Резюмировать выгоду применения пенобетона можна такими еще и такими доводами :

- Примерно на половину возможно снижение затрат на доставку стройматериалов организацией или их изготовления прямо на стройплощадке;

-Высокая подвижность пенобетона позволяет осуществлять зливку довольно сложных по геометрии форм, заливать скрытые, малодоступные обычным способам полости и др.;

-Отсутствует необходимость виброуплотнения смеси ( хотя, при необходимости – допускается);

-Ровная и качественная поверхность как при кладке пенобетонных блоков, так и при строительстве монолитным способом, что существенно снижает затраты на штукатурные работы;

-Для изготовления пенобетона нет необходимости в дорогом и сложном оборудованнии;

-Простота технологии пенобетона позволяет использовать неквалифицированную рабочую силу с минимальным сроком обучения;

-Небольшой вес пенобетона позволяет снизить статические нагрузки (15-20%) на конструктивные элементы сооружений, что соответственно, влечет экономию в расходе материалов на армирование и конструктивные элементы этих сооружений;

-Транспортирование пенобетонной смеси может осуществляться на довольно большие расстояния (до 80 м по горизонтали и до 30 м по вертикали), что влечет снижение трудозатрат на доставку сырья к месту заливки.

-Пенобетон является экологически чистым продуктом, улучшающий тепло и звукоизоляцию и условие комфортности в помещениях по сравнению с кирпичными или крупнопанельными строениями.

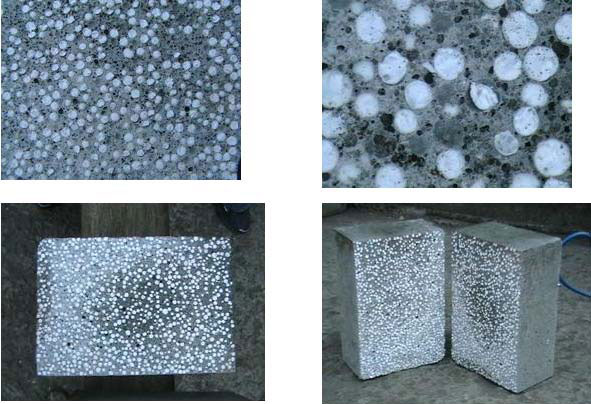

ФОТО

ПЕНОПОЛИСТЕРОЛБЕТОН

|

|||||

1.1.

1.1.